2025.03.31

吉野化成のインフレーション成形技術の強み

インフレーション成形は、インフレーション成形はフィルム押出成形に分類され、ポリエチレン製のレジ袋やゴミ袋などの製造によく用いられるフィルム成形法です。例えばレジ袋やゴミ袋は底部をヒートシール(熱溶着)していますが、横方向には継ぎ目がありません。

これはインフレーション成形でフィルムを筒状に成形しているためで、袋の側面にシーム(継ぎ目)が生じない構造になっています。インフレーションとは「膨張」の意味で、その名のとおり空気で膨らませて筒状フィルムを作ります。

当社は長年にわたりインフレーション成形によるフィルム製造を手がけており、この分野に特化した設備とノウハウを有しています。直径0.009mm~0.08mm程度の金型を備えたインフレーション成形ラインを複数保有し、単層フィルムから多層共押出フィルムまで対応可能です。

特にポリエチレン系フィルムやPPの成形を得意としており、HDPE・LDPE・LLDPEなど各種グレードの樹脂に精通した成形技術者が在籍しています。これにより、お客様の用途に合わせて原料のブレンドやフィルム厚み、バブル径などの条件を最適化し、安定した品質の製品をご提供いたします。

インフレーション成形の対応材質 及び 厚みと幅について

| 材質 PE | 厚み | 幅 |

| PE: 高密度HD | 0.009mm~0.05mm | 150mm~2000mm |

| PE: 低密度LD | 0.02mm 0.15mm | 50mm~1200mm |

| PE: リニア低密度LL | 0.015mm~0.15mm | 150mm~1200mm |

| PP | 0.015mm~0.08mm | 400mm~640mm |

インフレーション成形は偏肉(厚みムラ)が課題になりやすいプロセスですが、当社では独自の温度・冷却制御により厚み精度の向上に取り組んでいます。実際に±5%の厚さ公差を実現したフィルム製造実績もあり、寸法精度が要求される包装用途にも対応いたします。また、多層インフレーション技術により多様な機能性を持つフィルム製造ができるのも当社の強みです。

さらに、インフレーション成形ラインは比較的段取り替え時間が短く、小ロット生産にも向いています。当社では試作開発段階の少量生産から本格量産まで柔軟に対応し、お客様のニーズに合わせた生産スケジュールでフィルムを供給いたします。

製袋加工やスリット加工などの後工程も含めたトータルサービスを提供できますので、フィルム製品に関するご要望がございましたらぜひご相談ください。当社のインフレーション成形技術と経験を活かし、高品質なフィルム製品を安定供給するとともに、お客様の製品開発・生産を力強く支援いたします。

この技術の最大の利点は、高い生産性とコスト効率の良さです。大量生産が可能であるため、コストを抑えつつ品質の安定性も確保できます。また、薄いフィルムでも強度を保つことができ、軽量化を実現し、さまざまな用途で重宝されています。

フィルム押出成形の基礎知識

インフレーション成形とは

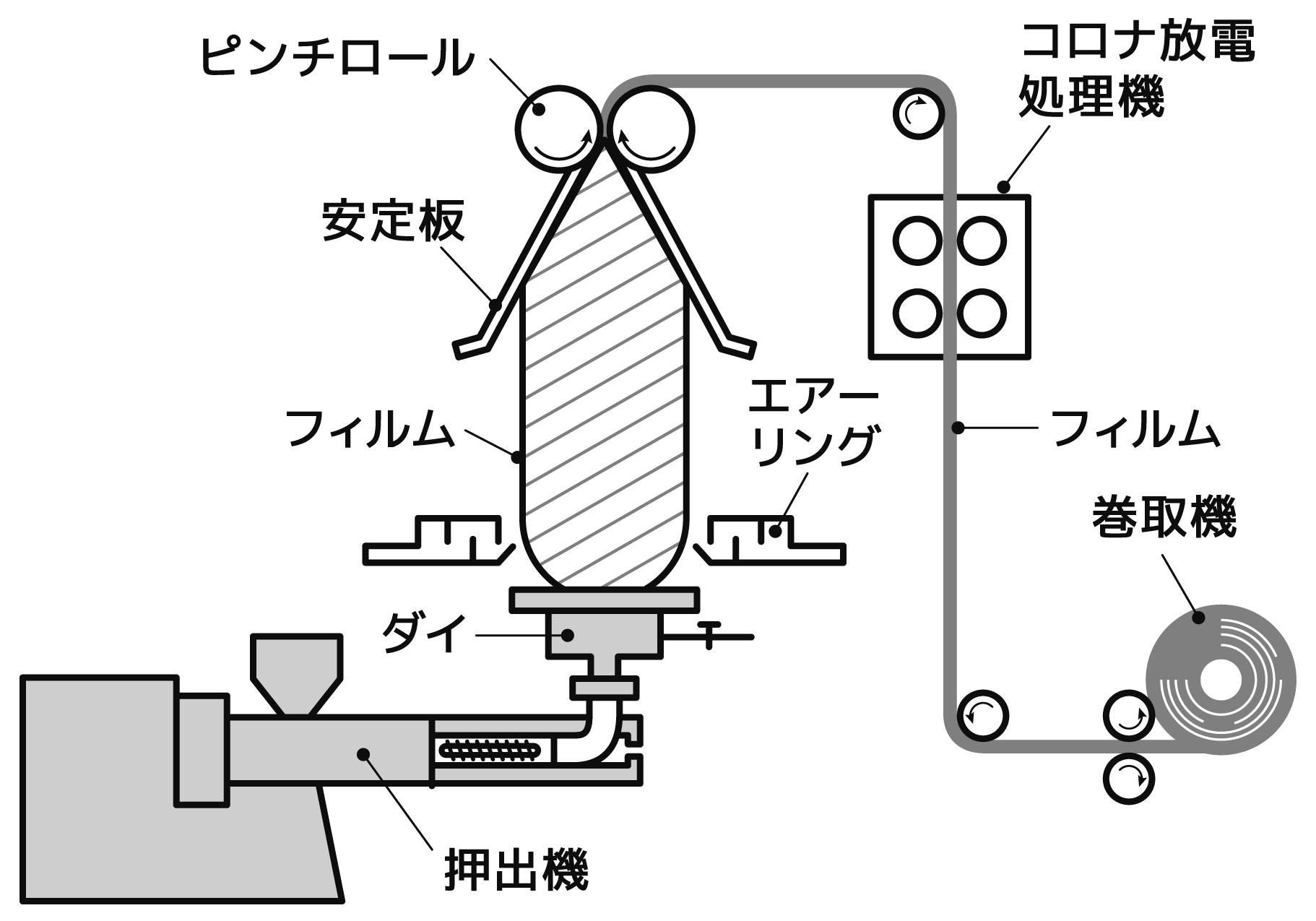

インフレーション成形(膨張成形)は、前述の通りプラスチックを押出機で加熱して溶かし、ダイ(成形型)から押し出された後、空気で膨らませて薄いフィルムに成形する方法です。主にポリエチレン(PE)やポリプロピレン(PP)などの熱可塑性樹脂が使用されます。

メリット:

- 高い生産性: 一度に広い幅のフィルムを作ることができ、効率的な生産が可能です。

- 薄膜製造: 非常に薄いフィルムを高精度で製造でき、食品包装や医療用パッケージなど多岐にわたる用途に対応できます。

- 強度と透明性: インフレーション成形で得られるフィルムは、良好な強度と透明性を有しています。

プロセスの流れ:

- 押出機での溶融: プラスチックペレットを押出機に投入し、高温で溶かします。

- ダイを通過: 溶けた樹脂がダイ(ノズル)を通って押し出されます。

- エアリング: 押し出された樹脂が空気で膨らまされてフィルムの形になります。

- 冷却: フィルムは冷却装置を通じて冷却され、所定の厚さと幅を持ったフィルムが得られます。

樹脂ペレットをホッパーから押出機に投入し、スクリューで溶融した樹脂をリング状のダイからチューブ状に押し出します。同時にダイ中央から空気を送り込みバブル(チューブ)を所定の径まで膨張させ、周囲から冷却空気を当てて徐々に固化します。

押し出されたチューブは引き上げられることで縦方向(巻取り方向)にも延伸され、横方向の膨張と合わせて分子鎖が配向して強度の高いフィルムになります。十分冷却・固化したチューブは上部のニップロールで挟んで平坦に潰し、中の空気を抜きながら巻取り機でロール状フィルムとして巻き取ります。

インフレーション成形で得られた筒状フィルムは、そのままチューブ状フィルム製品として利用することもできます。例えば筒状フィルムを一定長さでカットし、一端または両端をヒートシール(熱溶着)すれば袋状の製品になります。レジ袋やゴミ袋、食品保存袋などはこのように作られます。

また、チューブフィルムの片側を切り開いて一枚の平膜として巻き取ることも可能です。インフレーション成形は主にポリエチレン(PE)素材のフィルム製造に広く使われていますが、ポリプロピレン(PP)など他の樹脂でも成形は可能です。

ただしPPフィルムの場合、空冷では結晶化による白濁が起きやすく透明性が低下するため、下向きに押出して水冷する方法で製膜します。水冷によって急冷すると結晶化が抑えられ、PPでも透明性の高いフィルムが得られる利点があります。弊社では水冷式の方法でPPのインフレーション成形を行っております。

Tダイキャスト法とは

Tダイ成形法(キャスト成形法)は、インフレーションと並ぶ代表的な樹脂フィルムの製造方法です。インフレーションがリング状ダイからチューブ状に押出すのに対し、キャスト成形では直線状のスリット(リップ)を持つT字型の金型(Tダイ)を使用して樹脂を押出し、平板状(シート状)のフィルムを成形します。

金型がアルファベットの“T”の形に似ていることからTダイ法とも呼ばれます。Tダイ内部には樹脂を幅方向に広げて均一に行き渡らせるマニホールドという流路構造があり、溶融樹脂は金型両端まで扇形に広がった後、長いスリット状のリップから吐出されて所定の幅のシート状に形成されます。

メリット:

- 均一なフィルム厚: Tダイキャスト法では、フィルムの厚みを非常に均一に保つことができ、品質の高い製品が得られます。

- 高精度な加工: 精密なフィルム製造が可能で、特に薄いフィルムや特殊な物性を求められる用途に適しています。

- 柔軟性: 様々な材料に対応可能で、特に耐久性や透明性が求められるフィルムの製造に有利です。

プロセスの流れ:

- 溶融樹脂の投入: 押出機で溶かした樹脂をT字型ダイに送り込みます。

- スリット通過: 溶融樹脂はT字型のスリットを通過し、均一なフィルムとして広がります。

- 冷却と引き出し: 広がったフィルムは冷却され、所定の厚さで巻き取られます。

押出機で溶融した樹脂をTダイに送り、ハンガー状のマニホールドを経てダイのリップからシート状に押し出します。吐出直後の樹脂シートはステンレス製の冷却ロールに巻き付けるように当てて急冷し、溶融樹脂を速やかに固化させます。

冷却ロールで固化したフィルムは引取機で引き取られ、連続的に巻取り機でロール状に巻き取られます。なお、Tダイのリップ(隙間幅)は調整可能で、これによってシート・フィルムの厚みを精密に制御できます。必要に応じて両端部の厚みが不均一な部分(エッジ部)をスリットでカットし、製品フィルムの厚さ精度・幅精度を高める処理を行う場合もあります。

キャスト成形では、冷却ロールによる急冷により素早くフィルムを固化できるため、インフレーションに比べて高い生産速度が得られる傾向があります。また、溶融樹脂を高温のまま平滑な金属ロールに押し付けて冷やすため、フィルム表面が平滑で光沢があり、透明性の高いフィルムが得られる点も大きな特徴です。薄いフィルムだけでなく、比較的厚手のシートを成形できるのもキャスト法の利点で、例えば数百ミクロン~ミリ単位の厚みがあるプラスチックシートを連続的に製造する際にも用いられます。

製膜後のフィルムには延伸工程がないため、インフレーションのような二軸方向の配向は付与されません。その代わり、後工程で延伸して二軸延伸フィルム(例:OPPフィルムやPETフィルム)を製造する場合の原反シートの成形にもキャスト法が利用されます。

インフレーション法とTダイ法の違い

上述のように、インフレーション成形とTダイ成形では工程や得られるフィルムの特性にさまざまな違いがあります。ここでは構造・仕上がり・材料適性・生産性・コストといった観点で両者の主な違いをまとめます。

| 項目 | インフレーション成形法 | Tダイ(キャスト)成形法 |

|---|---|---|

| 成形の原理・構造 | リング状ダイから空気で膨らませて筒状フィルムを形成 | T字型ダイ(Tダイ)のスリットから平膜状のフィルムを押出し |

| 製品形状 | 筒状フィルム(袋状・シームレス) | 平板状フィルム(シート状) |

| 厚み精度 | 偏肉(厚みのばらつき)が出やすい | 厚み精度が高く均一 |

| 外観(透明性・光沢) | 若干白濁しやすく、透明性・光沢はやや劣る | 透明性・光沢が非常に高い |

| 物性(強度・剛性) | 二軸方向に延伸されるため強度が高く、剛性がある | 無延伸のため比較的柔軟で伸びやすく、柔軟性がある |

| 主な適用材料 | ポリエチレン(PE)、ポリプロピレン(PP)が中心(PPは特殊条件必要) | PE、PP、PS、PET、PVC、ABS、ナイロンなど多様な樹脂に対応 |

| 生産性(量産性) | 中~量産に向く。幅サイズの調整が容易。 | 大量生産に向く。サイズ調整がやや困難。 |

| 設備コスト | 比較的低コスト | やや高コスト |

| 適した用途例 | レジ袋、ゴミ袋、包装フィルム、シュリンクフィルム、農業用フィルム、多層バリアフィルム | CPP包装フィルム、食品トレイ蓋フィルム、厚手シート(容器原板)、光学用ベースフィルム |

成形構造と製品形状:

インフレーション成形では環状ダイからチューブ状のフィルムが押し出され、そのまま筒状フィルム(袋状)として巻き取られます。一方、Tダイ成形では平板状のフィルムが押し出され、扁平なシートフィルムとして巻き取られます。インフレーションでは筒状に成形されるためフィルムの横方向に継ぎ目がなく、後工程で連続的に製袋加工(底をシールして袋にするなど)するのに適しています。Tダイ成形では最初から平らなフィルムが得られるため、シート状製品や後工程でのラミネート加工などに向いています。

フィルム厚み精度と外観品質:

インフレーション成形は空気で膨らませるプロセス上、フィルム厚さのばらつき(偏肉)が発生しやすい傾向があります。一方、Tダイ成形はダイのリップ幅を精密に調整して押し出すため、厚み精度の高い均一なフィルムが得られます。また外観に関して、インフレーション法のフィルムは冷却が徐々で結晶化が進みやすいため若干白濁しやすく、透明性や光沢はキャスト法に比べ劣ります。Tダイ法のフィルムは急冷によって結晶化が抑えられるため、透明度が高く光沢の良い外観となります。

フィルムの強度・物性: インフレーション成形では、フィルムが縦方向(マシン方向)と横方向(トランスバース方向)に同時延伸されるため、分子配向が生じて強度のバランスに優れたフィルムになります。比較的剛性(腰)が高く張りのある仕上がりになる点も特徴です。これに対しTダイ成形フィルムは無延伸のまま固化するため、インフレーション品と比べて剛性が低く柔軟なフィルムになります。伸びやすくソフトな風合いが求められる用途ではキャスト法による非配向フィルムが適しています。

一方、インフレーション法で得られるフィルムは引裂きや突き刺しに対する強度に優れる傾向があり、荷重物の包装など高い強度・耐久性が求められる用途に向いています。また、インフレーションではMD/TD方向の強度バランスを調整しやすいため、全体的に均衡の取れた機械的性質を持たせることができます。

対応できる材料(樹脂適性):

インフレーション成形で主に使われる樹脂はポリエチレン(PE)をはじめとするオレフィン系樹脂が中心です。PEの他、ポリプロピレン(PP)もインフレーション成形される例がありますが、前述のようにPPは透明性の点で制約があるため特殊な工夫(水冷法など)が必要です。

一方、Tダイ成形は樹脂の種類に柔軟性があり、PEやPPはもちろんポリスチレン(PS)、PET、ナイロンなど幅広い樹脂材料に適用できます。特にPPフィルムはインフレーションよりもキャスト法(いわゆるCPPフィルム)で製造されることが多く、食品包装分野でも広く使われています。また厚手シート用途ではABS樹脂やPVCなどもTダイ押出しで成形されます。材料選択において、インフレーション法はオレフィン系中心で材料の自由度がやや限定されますが、Tダイ法はエンジニアリングプラスチック系も含め対応範囲が広い点がメリットです。

生産性とサイズ調整:

インフレーション成形は設備構成が比較的シンプルで、初期設備投資が低コストで済む点が利点です。また、空気量の調整によってフィルム幅(バブル径)を自由に変えることができるため、製品サイズの変更にも柔軟に対応できます。フィルムの立ち上げ時にも安定しやすく、生産開始から良品が得られるまでのロス(廃棄フィルム)が少ないとされています。

少量生産や多品種・サイズ切り替えの多い生産にも向いていると言えます。一方、Tダイ成形は冷却効率が高いため一ラインあたりの処理量を大きくでき、大量生産に適する傾向があります。幅方向に広いフィルムも一度に成形できるため、大面積のシートを高スループットで生産可能です。

ただし、ダイ幅(製品幅)の変更は容易ではなく、エッジ部分のスリット除去や厚み調整など生産工程の調整に手間がかかる面もあります。設備費用については一般にTダイ成形機の方が高価で、インフレーション設備は比較的低コストですそのため、製造ロットやコスト要件によって適する方式を選定することが重要です。

フィルム製造なら吉野化成へご相談ください!

インフレーション成形とTダイキャスト法は、それぞれに独自の利点を持つフィルム押出成形技術です。インフレーション成形は生産性が高く、薄いフィルムを効率よく製造できる点が強みです。一方、Tダイキャスト法は均一な厚みのフィルムが得られるため、特定の用途において高精度な製品を提供するのに適しています。

当社では、インフレーション技術を駆使して、さまざまなフィルム押出成形のニーズに対応しています。お客様の要件に最適な成形方法を選定し、高品質なフィルム製品を提供します。